工場における工程管理とは? 基礎から効率化まで徹底解説

工場の製造プロセスを順調に進めるためには、各工程の計画と管理が重要です。いかに優れた設備や技術があったとしても、工程が乱れると生産効率が大幅に低下します。

本記事では、工程管理の重要な役割、生産管理や進捗管理との違い、さらにはPDCAサイクルを活用した具体的な手順について包括的に解説します。効率化のためのツールやシステムの活用例も取り上げますので、自社工場の改善に役立ててください。

目次

1.2. トラブルやイレギュラーへの迅速な対応 2.1. 工場現場での役割分担

2.2. 生産計画とモニタリングの関係性 Plan:生産計画と工程設計

Do:現場での運用と実行

Check:進捗確認と評価

Action:問題改善とカイゼン活動 4.1. ガントチャート・バーチャート工程表

4.2. ネットワーク工程表と可視化のメリット 5.1. 人員配置・設備負荷の最適化

5.2. 部門間連携と情報共有の徹底

1. 工程管理の目的・重要性

工場における工程管理の基本的な目的と、品質、納期、コストに与える影響について解説します。

工程管理とは、製品が完成するまでの各工程を総合的に管理し、最適な状態で進行させることを指します。特に重要なのが、品質、コスト、納期の3要素をバランスよく満たすことであり、需要に応じて安定した生産体制を維持することです。生産計画と実際の現場をつなぐ架け橋として機能し、全体最適に貢献するのが工程管理の大きな役割となります。組織全体の意識を統一することで、多様化する顧客ニーズにも柔軟に応えやすくなります。

工程管理を強化しないままでは、製品の品質にばらつきが出たり、納期の遅れが発生したりといったリスクが高まります。こうした失敗を防ぐには、現場の状況に合わせた調整や迅速な対応が必要です。さまざまな業務が絡み合う工場では、スムーズな情報共有と的確な判断が、生産全体の安定と効率化の鍵を握ります。

1.1. 品質・納期・コストの最適バランス

工場で追求すべき主要な目標は、品質、納期、コストの3つをいかに最適な状態に保つかです。例えば、品質を追求するあまりコストが増加し利益を圧迫すること、急ぎの納期対応ばかりを優先して品質が低下することもあります。工程管理では、1つの要素に偏らず、3つの要素を同時に満たすためのフローとリソース配分を見極めることが重要です。

これを達成するためには、生産計画の段階で詳細なスケジュールを組み、必要な人員や設備を適切に投入して、トータルコストを抑えながら製品価値を高めることを目指します。

1.2. トラブルやイレギュラーへの迅速な対応

工場では、生産ラインが想定外の故障や資材の欠品など、さまざまなトラブルに見舞われることがあります。それらに迅速に対応するためには、情報共有と迅速な判断が重要です。工程管理はこのプロセスを支える仕組みとして機能します。

異常を感知した段階で適切な通知やレポートを行い、即座に対応策を実施できるフローを整えておけば、生産遅延のリスクを最小限に抑えることができます。結果として、納期やコストへの影響を軽減し、顧客からの信頼を保つことにつながります。

2. 工程管理と生産管理・進捗管理の違い

混同されやすい工程管理、生産管理、進捗管理の役割を整理し、それぞれの特徴を明確にします。工程管理、生産管理、進捗管理は似た概念ですが、フォーカスする範囲と目的が若干異なります。

生産管理は、工場全体の生産活動と資源を統括し、利益や事業戦略などの大枠も含むマクロ的な視点を重視します。一方、工程管理は文字通り工程ごとに細かく焦点を当て、各作業がどのように行われているかを把握するミクロ的な視点が特徴です。ただし、両者は密接に関連しており、生産管理の戦略を実行段階で支える役割として工程管理が機能していると考えると分かりやすいでしょう。

進捗管理は、計画通りに作業が進んでいるかを管理・把握する目的を持っています。工程管理が品質やコスト、納期全般を総合的に見ているのに対し、進捗管理はスケジュール面やタスクの消化率に特化しているのが特徴です。

いずれも全体の最適化には欠かせない視点であるため、情報を共有し、適切に連携させることが不可欠です。

2.1. 工場現場での役割分担

工場現場では、生産管理部門が全体の方針や計画を立案し、必要なリソースを手配します。この計画を具体的な作業単位に落とし込み、工程順序や稼働状況をリアルタイムで把握するのが工程管理の役割です。さらに各工程の進行状況を細かくチェックして、作業者や設備がスムーズに動けるように調整を行います。こうした役割分担を明確にすることで情報の混乱を防ぎ、迅速な意思決定を可能にします。

2.2. 生産計画とモニタリングの関係性

生産計画を立てる際は、需要予測や在庫状況、顧客からの要望などを考慮しますが、どれほど綿密に計画を立てたとしても、現場で予定外の問題が発生しないとは限りません。そこで、進捗や問題点をモニタリングし、計画と現状のズレを最小限に抑えることが工程管理の重要な役割です。日々変化する現場状況を記録・分析し、必要に応じて計画を見直すことで、迅速な対処と生産性向上を両立します。結果として、納期や品質の問題を未然に防ぎ、コストを抑える好循環が生まれます。

3. 工程管理の基本手順

PDCAサイクルを活用して、工程管理の効果を最大限に引き出すための手順をわかりやすく解説します。

工程管理を適切に実施するためには、計画(Plan)、実行(Do)、評価(Check)、改善(Action)のPDCAサイクルを回すことが基本です。各ステップで問題点を洗い出し、次のサイクルに学びを持ち越すことで、継続的な改善が期待できます。計画段階で曖昧なまま作業を始めると、何度も手戻りが発生しやすいため、スタート時点の精度が重要です。PDCAサイクルを意識して運用する工場とそうでない工場では、結果に大きな差が生じることが多いです。

このサイクルを円滑に回すには、すべての段階で関係者間のコミュニケーションを密に行うことが重要になります。チェックや評価を怠ると、見落としたくない課題を放置することになり、改善が後回しになりがちです。早い段階で警戒ポイントを発見し、最適なタイミングで対策を打つことで、工程管理の効果を最大限に引き出せます。現場だけでなく経営層もPDCAの一連の流れを把握することで、工場全体の生産性向上を強力にサポートできます。

Plan:生産計画と工程設計

Planの段階では、まず需要予測に基づき、どのくらいの量をいつまでに生産するかを決定します。必要とされる量に加え、確保すべき在庫数や生産能力を考慮し、最適な工程順序とスケジュールを設計します。各作業工程がどの程度の時間を要するかを正確に見積もり、具体的な計画を立てることが重要であり、ざっくりとした計画は不測の事態を招く可能性があるため、できる限り具体的かつ詳細な計画が必要です。

Do:現場での運用と実行

Doの段階では、計画に沿って現場で作業を進めます。製造ラインでの作業者の配置や設備の稼働状況を適時に確認し、問題が発生しないようにフォローアップすることが重要です。計画時に想定していなかった要因でスケジュールが変動する可能性があるため、工程管理担当者は常に柔軟に対応する必要があります。定期的にミーティングを開いて進捗状況を共有し、必要に応じて調整を行うことで、作業の滞りを縮小できます。

Check:進捗確認と評価

Checkの段階では、設定した指標やスケジュール通りに工程が進んでいるかを検証します。作業者からヒアリングした実際の作業時間、生産数、品質データなどを基に、計画との差異を洗い出します。工程のどこに余裕があるか、あるいは遅れが生じているかを把握し、問題の原因を分析することが不可欠です。その結果を踏まえて、次の改善策を検討することで、絶えず適切な生産プロセスを構築できます。

Action:問題改善とカイゼン活動

Actionの段階では、Checkの結果を基に改善策を実行し、Planにフィードバックします。例えば、作業手順に無駄がある場合は工程を再編成したり、設備投資を通じて自動化を進めたりする選択肢があります。このように継続的にカイゼンを行うことで、製品の品質向上やリードタイム短縮など、様々な効果を得ることができます。工場全体として、積み重ねられた改善実績がノウハウとなり、将来的な競争力の源泉にもなるでしょう。

4. 工程管理に用いられる表とその使い方

工程管理を視覚化することで、現場全体の状況把握と迅速な意思決定が可能になります。

工程管理で頻繁に使用されるのが、ガントチャートやバーチャートなどの工程表です。これらは横軸に時間、縦軸に作業工程を取り、作業ごとの期間や進捗を可視化できるようにしています。作業がどの工程で滞っているか、全体スケジュールからどの程度遅れているかを一目で把握できるため、適切な対策を早期に打てる利点があります。

特に複数のプロジェクトや多品種少量生産を同時に進める工場では、これらの工程表が無駄な混乱を防ぐ必須のツールとなるでしょう。

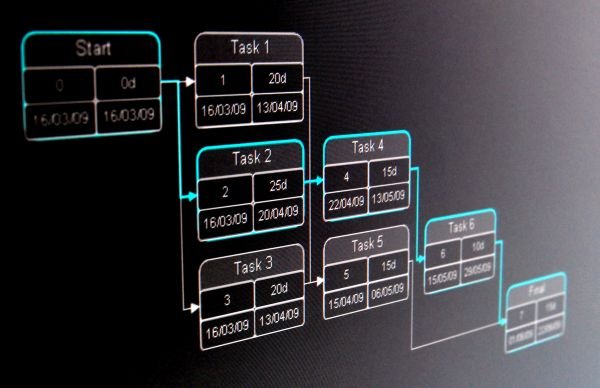

もう一つ重要なのがネットワーク工程表です。作業同士の依存関係を図解し、どの工程がクリティカルパス(全体として最も遅延の影響が大きい経路)を形成しているかを明確にします。ネットワーク工程表を活用することで、どこに重点的にリソースを投入すべきか、遅延が発生した場合に代わりの工程をどう組むかなど、多角的な判断がしやすくなります。

結果的に、全体の生産フローを平準化でき、納期のリスクを抑えられます。

4.1. ガントチャート・バーチャート工程表

ガントチャートやバーチャートは、各工程が開始から終了までどのように進むかを時系列で示します。色分けやマイルストーンを設定することで、特定の作業が予定より遅れている場合にもすぐに気づけます。Excelなどの汎用ソフトでも作成しやすく、日々の更新が比較的手軽なのがメリットです。しかし、複雑な工程が多い場合は管理項目が膨大になる可能性があるため、定期的なチェック体制とツールの選定が重要です。

4.2. ネットワーク工程表と可視化のメリット

ネットワーク工程表は、各工程の前後関係や依存関係をネットワーク状に示すツールであり、PERT図やCPM(クリティカルパス法)などの手法として広く知られています。ガントチャートと比較して、要所の優先順位が明確にわかることから、クリティカルパスを特定して重点的に管理することが可能です。工程ごとのリードタイムを削減できれば、全体の生産リードタイムを短縮するメリットがあります。

特に、開発期間が制約されているプロジェクトや製品リリースが頻繁にある現場では、非常に効果的な管理手段です。

5. 工場における工程管理の課題と解決策

生産量や複雑な工程が多い工場でよく起こる課題をどう解決していくか、具体的な施策を紹介します。

生産量が急増したり、製品バリエーションが増えたりすると、現場では工程ごとの負荷が大きく変動しがちです。これを放置すると、作業者が疲弊し、品質が低下したり、一部の工程がボトルネックとなったりして納期遅延を招く場合があります。そこで、適切な人員配置と設備の負荷管理を行うことが必要です。また、生産データをリアルタイムに共有することで、現場だけでなく管理者側も迅速に状況を把握し、問題解決に向けた指示を出しやすくなります。

さらに、複数の部署や工程が関わる大規模な生産体制では、部門間の連携と情報共有が課題となります。それぞれの部門が独立して動いてしまうと、在庫の過不足や生産計画のズレが発生し、生産効率を下げる原因となります。そこで、一元的に情報を管理・共有できるプラットフォームを構築し、必要に応じて関連部署が同じデータにアクセスできるようにするのが効果的です。

5.1. 人員配置・設備負荷の最適化

人員配置と設備稼働の最適化を図ることは、安定した品質と生産性を維持する上で非常に重要です。例えば、長時間同じ作業を担当するとミスの増加や士気が低下する恐れがあるため、定期的にポジションを見直す施策も検討します。設備面では、メンテナンスやアップグレードのタイミングを工程計画に組み込むなど、稼働率の維持にも注意を払う必要があります。これらの調整を続けることで、コストの最適化と納期の遵守が両立しやすくなります。

5.2. 部門間連携と情報共有の徹底

各部署が独自にシステムやエクセルファイルで管理していると、必要な情報をタイムリーに入手できなかったり、データの不整合が生じやすくなったりします。そこで、製造ラインや在庫、出荷情報などを共通のプラットフォームでリアルタイムに確認できる仕組みを導入すれば、全体の最適化を図るための判断がしやすくなります。

また、定期的なミーティングで問題点を共有し、解決策をすり合わせる文化を育むことも重要です。これにより、潜在的なトラブルに対する事前対策を講じ、全プロセスのパフォーマンスを向上させることができます。

6. 工程管理導入の成功事例:システム化による効果

システムを導入することで、工程管理がどのように改善され、生産性や品質向上に貢献したかの事例を説明します。

ある工場では、従来は工程表をExcelで管理していましたが、リアルタイムでの更新が難しく、突発的なトラブルに対応しきれないという課題がありました。そこでクラウドベースの工程管理システムを導入し、生産状況をリアルタイムで可視化する仕組みを整えた結果、指示系統が整備され、迅速な意思決定が可能となりました。

ロスの発生原因を早期に特定し、設備の稼働率や品質の向上につながったことで、リードタイムの短縮と顧客満足度の向上を同時に達成しています。

7. 工程管理ができるGrowOne 生産SR

工程管理に役立つシステムとして、GrowOne 生産SRの特長と導入メリットについて解説します。

GrowOne 生産SRは、生産計画から実行、進捗管理、アフター分析に至るまで、一元的に管理できるシステムです。各工程の進行度や在庫データをリアルタイムに確認でき、部門間の連携を円滑にサポートします。さらに、日程管理機能で予定と実績を把握することで、工場内のボトルネックを迅速に把握し、改善ポイントを明確化することが容易になります。現場担当者はスマートデバイスを通じて入力や確認を自在に行えるため、タイムリーな情報共有が生産性向上に寄与します。

8. まとめ:工場における工程管理で継続的な生産効率アップを目指す

工程管理の基礎から具体的な施策までを総括し、今後の課題とさらなる改善の可能性について確認しましょう。

工場における工程管理は、品質・コスト・納期の最適化を軸に長期的な視点で取り組むべき重要な課題です。PDCAサイクルを回し、各工程を改善し続ければ、工場全体の生産効率が着実に向上し、突発的なトラブルへの対応力も高まります。

表やシステムを活用することで、視覚的にも分かりやすくなるため、現場と管理部門の意思疎通を強化するうえでも有効です。

今後も需要の変化や技術革新が続く中、適切な工程管理の導入と継続的な改善活動が、企業競争力を支える大きなカギとなるでしょう。