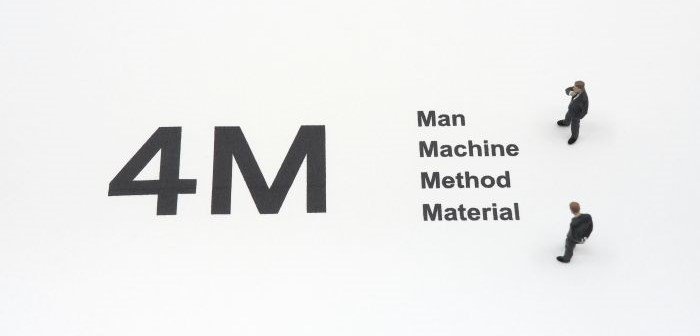

製造業における4Mとは|基本概念と重要性

4Mとは、製造業で品質管理や問題解決に用いられる基本的なフレームワークです。

これは、Man(人)・Machine(機械)・Material(材料)・Method(方法)の4つの要素で構成されています。この4つの要素を適切に把握し、管理することで、品質や生産性を向上させることが可能です。

本記事では、4Mの基本から応用に至るまで、具体的な事例や他のフレームワークも含めて幅広くご紹介します。

目次

2.2. Machine(機械)のポイント

2.3. Material(材料)のポイント

2.4. Method(方法)のポイント 3.1. 4M分析のメリット 4.1. Manが変化するタイミング

4.2. Machineが変化するタイミング

4.3. Materialが変化するタイミング

4.4. Methodが変化するタイミング 5.1. 5M+1Eの新しい要素と活用方法

5.2. 6Mの追加要素と活用事例 6.1. 特性要因図で問題の原因を可視化する

6.2. QC工程表による品質管理プロセス 7.1. リアルタイムデータ活用による品質向上

7.2. 4M×3Hや4M×5Eとの組み合わせ事例

1. 4Mがもたらす品質管理への効果

4M管理を導入することで、品質管理力が向上し、製品の安定供給や不良率の低減といったさまざまなメリットが得られます。製造業では小さな不具合が積み重なると、大きなコスト増や納期遅延を招く可能性があります。4Mを管理することで、潜在的な問題を早期に発見しやすくなり、不良の発生源を最小限に抑えることができます。不良率を抑制することは、顧客満足度の向上につながり、企業の信頼性向上にも寄与します。

さらに、4Mを用いた品質管理では、製造ライン全体を俯瞰し、どのポイントがトラブルの原因となりやすいかを把握できます。ヒューマンエラー、設備故障、材料特性の変化、作業手順の不備などがあっても、要因を体系的に洗い出すことで、効果的な改善策を講じることが可能です。結果的に、製品の安定供給やコスト削減も実現しやすくなります。

また、4Mの視点を定期的に見直すことで、現場での気付きやノウハウを組織的に共有できるというメリットもあります。改善サイクルをまわし続けることで、品質管理体制はより強固になり、競合他社との差別化ポイントにもなります。今後の製造業においては、単純な生産量の向上だけでなく、高品質と安定した生産フローの確立が重要です。4M管理は、その基盤となるアプローチです。

2. 4Mを構成する4つの要素

まずは4Mの各要素について、具体的にどのように品質へ影響するのかを知ることが重要です。

2.1. Man(人)のポイント

Man(人)は、現場作業のスキルや経験、安全意識、モチベーションなどに多面的に影響を与えます。例えば、熟練者と新人の間では、作業速度や品質に差が生じる可能性があり、教育と研修を通じてスキルレベルの標準化を図ることが重要です。適切な人員配置や資格管理を行うことで、安定した品質管理が容易になります。

また、作業環境と健康管理も重要なポイントです。不十分な休憩や過剰なストレスの状態は、ヒューマンエラーのリスクを高めます。現場のコミュニケーションを円滑にし、定期的な振り返りや改善活動を実施することで、人に関連する問題を早期に発見し、対策を講じることが容易になります。

2.2. Machine(機械)のポイント

Machine(機械)の選定とメンテナンスは、生産性の向上と製品の品質安定に大きな影響を与えます。適切なメンテナンス計画を策定することで、不意の故障を防ぎ、安定した生産を維持することができます。機械を選定する際には、最新の機器を選ぶだけでなく、運用コストや改善効果を含めて総合的に検討することが重要です。

また、作業者と機械のインターフェイスも重要で、操作ミスを減らすための設計やシステム化が必要です。設備老朽化による性能低下やセンサーの異常を早期に発見することで、品質の安定供給が容易になります。さらに、生産ラインのレイアウトを最適化することで、動作の無駄を減らし、作業の効率や安全性を高めることができます。

2.3. Material(材料)のポイント

Material(材料)は、製品品質に直結する重要な要素です。調達先の選定やロット管理を徹底することで、原材料の品質のばらつきを最小化できます。不良品やリスクを低減するためには、材料のトレーサビリティ確保が不可欠であり、入荷時の検査やサンプリング検査の体制を整えることが有効です。

さらに、材料の保管環境や在庫管理も品質に影響を与えます。温度や湿度の変化により原材料が劣化する場合があるため、適切な保管方法や先入れ先出しのルール設定など、作業プロセスと連動した管理が求められます。材料を正しく理解し活用することで、安定した製品特性を維持し、不良率を低減させることができます。

2.4. Method(方法)のポイント

Method(方法)には、作業手順の明確化、標準化の度合い、マニュアル整備が含まれます。作業手順を明確にし、誰が担当しても一定の品質を保証できるように標準化することが重要です。定期的に手順を見直し、新たな改善点やリスクを特定し、最適化を継続的に図ることが求められます。

また、作業者が理解しやすい手順の設計や教育ツールの活用は、品質向上に貢献します。特に複雑な工程や手順変更が頻繁に発生する場合、マニュアルや作業ガイドをタイムリーに更新し、作業者全員への周知を徹底する仕組みを構築することが不可欠です。標準を組織全体で共有することで、属人的な技術に依存しない安定した生産が可能となります。

3. 4M分析の進め方|具体的な手順と事例

問題や不良が発生した際に4Mを切り口として分析を行う手順と、実際の活用事例を紹介します。

3.1. 4M分析のメリット

4M分析を行うことで、原因を個々の視点で整理し、真の問題点を特定しやすくなります。ManやMachineなどの要素ごとに分解することで、ステークホルダー間の認識のズレを減らし、改善策の合意形成をスムーズにすることができます。また、改善効果が期待される領域を優先的に対策することで、リソースの無駄を防ぐことにもつながります。

さらに、4M分析は単なる問題解決を超えて、継続的なプロセス改善にも貢献します。分析で得た知見を標準作業手順や人材育成の方針に反映することで、類似の問題が再発するリスクを大幅に減らすことが可能です。具体的な事例として、ある製造ラインで生産不良が頻発していたケースでは、まずManの要素を確認したところ、新人作業者への教育が不十分であることが判明しました。

次に、Machineの定期点検を見直すと、設備の一部が老朽化しており、精度に問題があることも明らかになりました。これらに対策を講じ、作業教育プログラムの強化と設備メンテナンス計画の改善を実施した結果、不良率が大幅に低減しました。

また、Materialの面では、原材料のロット切り替え手順が曖昧だったため、異なる品質の原材料が混在する事例がありました。これをMethodに焦点を当てて標準作業手順を強化し、ロット管理のルールを明確にすることで、ばらつきを抑え、安定した生産を実現しました。

4. 4M変更管理(変化点管理)の重要性と実践法

製造現場では変更が日常的に起こるため、4M要素ごとの変化点管理で不具合の早期発見と予防が可能になります。

4.1. Manが変化するタイミング

作業者の交代や増員、新人の配置は典型的なケースです。スキルレベルや経験が異なる人員が加わると、作業品質や生産効率に影響を与える可能性があります。早期の教育とOJT(職場でのトレーニング)の導入、そして熟練者からのフォロー体制を整えることで、ヒューマンエラーのリスクを低減することができます。定期的にコミュニケーションを取り、作業指導を行うことで、チーム全体の意識を高め、品質の安定を図ることが重要です。

4.2. Machineが変化するタイミング

設備の更新や移設、大規模修理は、作業ラインの稼働率や製造品質に大きな影響を与えます。新しい機械を導入するにあたっては、操作手順やメンテナンス方法が変化するため、それを現場に周知徹底することが不可欠です。

また、機械の性能やセンシング装置の仕様が変更されると、製品のばらつきや不良発生率にも影響を与えます。調整方法や試運転を確実に行い、必要に応じて検査基準を見直すことで、予想外のトラブルを最小限に抑えることができます。

4.3. Materialが変化するタイミング

材料の仕様変更やロット切り替え、仕入先の変更は、製品特性に大きな影響を与える要素です。こうした変更に備えて、事前にサンプル検証や試験生産を行い、品質確認を徹底することが重要です。必要に応じて、検査規格や受入基準を見直し、不良品の予防に努めることで、予想外のトラブルを最小限に抑える体制を構築します。

4.4. Methodが変化するタイミング

作業手順の改訂や新しい工程の導入は、現場の習熟度や工数に影響を与えます。そこで、変更点を明確にし、従業員へのトレーニングや周知を徹底することで、スムーズな移行が可能になります。

また、工程設計の変更や自動化技術の導入により、作業の方法が大きく変わることもあります。作業ミスを防ぐための仕組みや品質監視システムを適切に導入し、変更直後のトラブルを最小限に抑えることが必要です。

5. 4Mから進化したフレームワーク|5M+1E・6M

4Mからさらに要素を追加して、新しい問題領域や計測・環境要因を加えたフレームワークが提案されています。

5.1. 5M+1Eの新しい要素と活用方法

5M+1Eでは、4MにMeasurement(測定)とEnvironment(環境)が追加されます。測定は品質を客観的に評価するための重要な要素であり、品質管理の基盤を強化します。一方、Environment(環境)は、温湿度や作業環境が関与する要因を含み、これらが製品品質に直接影響を与える場合があります。

5M+1Eを導入することで、従来の4Mでは捉えきれなかった領域での問題発見や改善が可能になります。これにより、製造プロセスの新たな側面を把握し、詳細で包括的な品質管理が一層可能になります。

5.2. 6Mの追加要素と活用事例

6Mでは、5M+1EにさらにManagement(管理)を加えて、全体のマネジメントシステムを考慮に入れます。これには、製造現場での人員配置計画、品質管理手法、文書管理などが含まれ、組織全体で統一的に運用することが求められます。

例えば、ISOなどの品質保証規格に基づいて、工程管理や記録の標準化を徹底する事例があります。フレームワークを拡張することで、より詳細かつ包括的な品質管理が可能となり、競争優位性を高める取り組みにもつながります。

6. 4Mと特性要因図・QC工程表との連携

4Mを他の品質管理ツールと組み合わせることで、問題抽出や対策検討をより体系的に行えます。

6.1. 特性要因図で問題の原因を可視化する

特性要因図(魚の骨図とも呼ばれる)に4Mの要素を当てはめることで、問題の原因を体系的に洗い出すことが可能です。各観点、つまりMan、Machine、Material、Methodから枝分かれさせることで、見落としを減らし、効率的に真因にたどり着けます。作業チーム全員が同じ図を共有してディスカッションを進めることで、多角的な視点を得ることができます。さらに、5M+1Eや6Mに拡張することで、測定や環境、管理要因も同時に考慮でき、より包括的な問題分析が可能になります。

6.2. QC工程表による品質管理プロセス

QC工程表は、各工程の作業内容や品質管理項目を整理するためのツールです。4M要素の変更点やリスクを工程ごとに明確化し、必要な管理項目や検査内容を設定することで、不良が発生するのを抑制し、早期に検知することが可能になります。工程表と4M管理を連動させることで、現場の改善活動を計画的に進めやすくなります。

例えば、設備トラブルが発生した際に、どの工程でどのような対処が必要かを迅速に把握し、権限を持つ担当者に的確に報告する流れを構築することができます。

7. AI・IoT導入による4M管理の最適化

最新技術を活用し、4Mの各要素をリアルタイムに監視・制御することで高精度な品質管理が実現できます。

7.1. リアルタイムデータ活用による品質向上

IoTセンサーから取得した生産設備の稼働データや作業者の動線データを分析することで、異常の予兆を早期に検知することができます。例えば、機械の振動や温度変化の兆候をモニタリングすることで、故障リスクを最小化する予防保全が可能になります。

さらに、クラウド上でデータを集約し可視化することにより、現場だけでなく経営層にもデータを共有することができます。この結果、意思決定のスピードが向上し、継続的な改善サイクルを高速化するというメリットが期待できます。

7.2. 4M×3Hや4M×5Eとの組み合わせ事例

4Mと他のフレームワークを組み合わせることで、より多角的で深い分析が可能になります。たとえば、3H(Hunt、Hold、Hurry)を併用してヒューマンエラーの要因を詳細に洗い出すことで、製造現場の安全対策や品質向上に役立ちます。

さらに、5E(Environment、Equipment、Education、Execution、Evaluation)を取り入れることで、4Mをさらに拡張した視点で問題を捉えることができます。AIやIoT技術の活用と組み合わせることで、製造現場全体の最適化につながり、競争力を強化することが可能です。

8. まとめ|4M管理で製造業の品質と生産性を高める

4Mは、製造現場での品質と生産性向上に欠かせない考え方です。適切な変更管理や追加フレームワークを活用することで、さらに強固な製造体制を築くことができます。

4M(Man、Machine、Material、Method)は、問題が発生した時の原因究明や改善策の立案だけでなく、日常的な品質管理や生産性向上にも直接関係しています。定期的に4Mを振り返り、各要素の変更点や弱点を早期に見つけることで、無駄を最小化し、安定的な生産を維持することが可能です。

さらに、5M+1Eや6Mといったフレームワークに加え、特性要因図やQC工程表、IoT・AIなどのテクノロジーを組み合わせることで、より包括的かつ高精度な品質管理を実現できます。4M管理の基本を押さえつつ、最新のニーズや技術に応じた継続的な改善を行うことが、製造業の競争力強化に寄与します。